Wer einen alten Traktor besitzt, kennt das Problem, dass der Motor nicht mehr so gut anspringt, an Leistung verliert oder einfach nicht mehr rund laufen will. Ein solcher Leistungsverlust beim Motor beruht oftmals auf eine mangelhafte Kompression. Wird die angesaugte Luft nicht mehr stark genug komprimiert, findet keine optimale Verbrennung mehr statt. Für dieses Problem kann es mehrere Ursachen geben.

Wodurch entsteht ein Leistungsverlust beim Motor?

Wie bereits erwähnt, ist eine verringerte Kompression der häufigste Grund für dieses Problem. Sie kann durch verschlissene Ventile, einer defekten Zylinderkopfdichtung oder abgenutzten Kolbenringen auftreten. Doch bevor irgendwelche Reparaturen durchgeführt werden, sollte eine Prüfung der Kompression durchgeführt werden. Dazu muss an jedem Zylinder die Glühkerze ausgebaut werden. In die freie Öffnung wird ein passender Adapter eines Kompressionsmessgerätes* gesteckt. Bei einem Startversuch wird die Kompression gemessen. Der Zeiger verbleibt in der jeweiligen Position, bis der Druck manuell aus dem Messgerät abgelassen wird.

Bei älteren Dieselmotoren liegt der Druck zwischen etwa 18 und 22 bar. Erreicht der Motor diesen Wert nicht, liegt ein Problem vor. Dann sollten Sie den Motor näher inspizieren. Erkennen Sie, dass Öl am Motorblock heruntergelaufen ist, liegt es an einer defekten Zylinderkopfdichtung. Sind keine Ölrückstände erkennbar, liegt es häufig an verschlissenen Ventilen. Auf jeden Fall ist es dann erforderlich, den Zylinderkopf abzubauen.

So demontieren Sie den Zylinderkopf

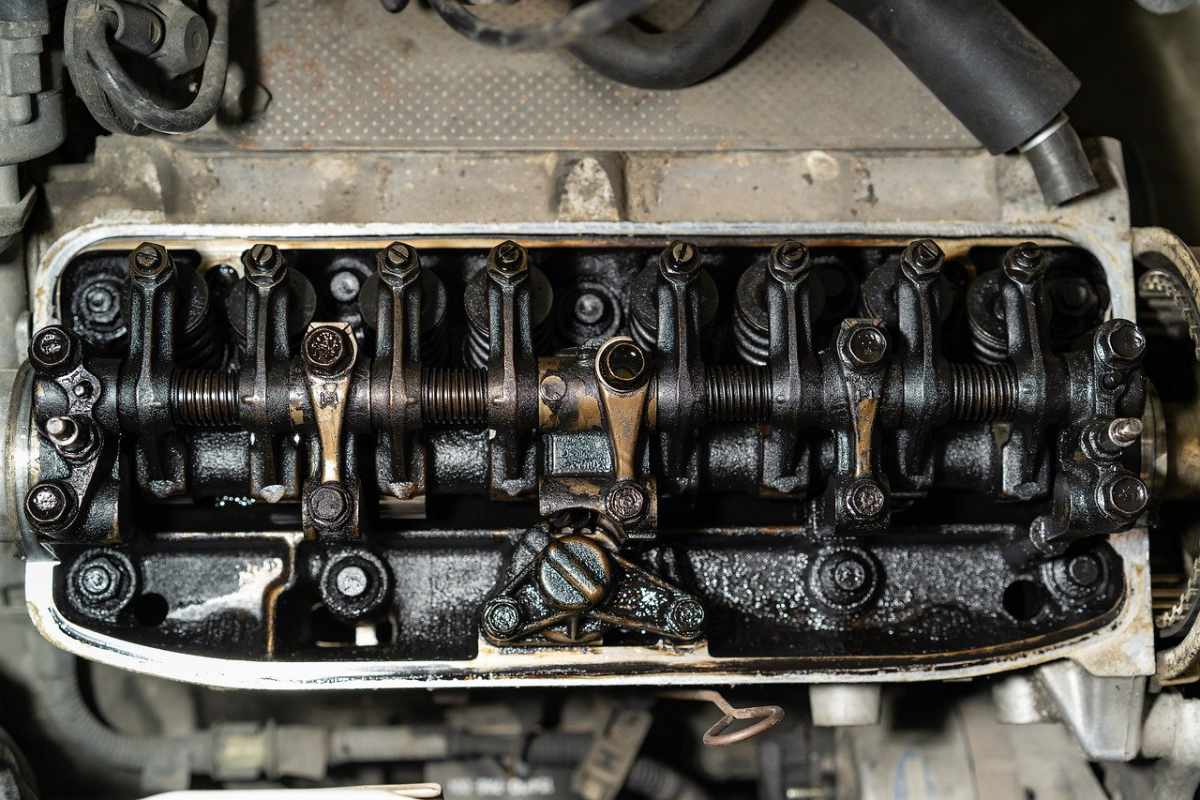

Sie brauchen dazu Steckschlüssel mit der passenden Schlüsselweite sowie eine Knarre und eine Verlängerung. Am besten ist es natürlich, wenn Sie einen kompletten Steckschlüsselsatz* benutzen können. Damit schrauben Sie zuerst den Ventildeckel ab. Dieser ist zumeist mit einigen Schrauben von oben befestigt. Sie sind recht gut erreichbar. Ist der Deckel demontiert, sehen Sie die Oberseite des Zylinderkopfes. Darin befindet sich in der Mitte die Kipphebelwelle. Diese ist an mehreren Stellen gelagert. In den Bereichen befinden sich auch die Befestigungsschrauben. Diese sollten Sie ebenfalls lösen, um die Kipphebelwelle herausnehmen zu können.

Für viele Arbeiten an einem Traktor sind Steckschlüssel hilfreich. Deshalb sollte ein kompletter Satz zur Verfügung stehen.

An der hinteren Seite der Kipphebel befinden sich die Stößelstangen. Diese können Sie einfach nach oben herausziehen. Da bei den älteren Dieselmotoren die Nockenwelle direkt von der Kurbelwelle angetrieben wird, brauchen Sie nicht zu befürchten, dass bei der Arbeit Änderungen im Bereich der Ventilsteuerung auftreten. Sofern ein Leistungsverlust beim Motor aufgetreten ist, kommen Sie nicht umhin, sich den Zylinderkopf auch von der Unterseite anzusehen. Dazu müssen Sie die Befestigungsschrauben des Zylinderkopfes lösen. Dann können Sie ihn abnehmen und von der Unterseite ansehen. Manchmal ist dann zu erkennen, dass die Ventile stark mit Ruß bedeckt sind und deshalb nicht mehr korrekt abdichten können. Es kann aber auch sein, dass sie sich aufgrund von Verschleiß ein wenig verformt haben und nicht mehr perfekt in die Ventilsitze passen.

Nachdem der Ansaug- und Auspuffkrümmer entfernt wurde und die Kipphebelwelle demontiert ist, kann der Zylinderkopf abmontiert werden.

Ventile erneuern

An einem Leistungsverlust beim Motor sind oftmals die Ventile Schuld. Diese können Sie recht einfach ausbauen. Sie sind an der Oberseite des Zylinderkopfes mit Druckfedern und einer Klemmscheibe befestigt. Damit Sie die Federn lösen können, fertigen Sie sich am besten ein Spezialwerkzeug an. Dazu brauchen Sie lediglich ein stabiles Flacheisen mit einer Länge von etwa 30 Zentimeter. Auf einem Ende schneiden Sie einen kleinen Schlitz hinein. Damit fassen Sie über den Ventilschaft und drücken die Feder herunter. Die Klemme lässt sich dann sehr einfach herausziehen. Sind die Federn demontiert, können Sie die Ventile nach unten herausziehen. Neue Ventile bauen Sie in umgekehrter Reihenfolge wieder ein. Mit neuen Ventilen sollte der Leistungsverlust beim Motor behoben sein.

Den Zylinderkopf wieder korrekt montieren

Bevor Sie den Zylinderkopf wieder auf den Motorblock aufsetzen, müssen Sie die Dichtungsflächen penibel säubern. Manchmal befinden sich an den Flächen noch Reste der alten Dichtung. Es muss auf jeden Fall eine neue Dichtung eingebaut werden. Dann setzen Sie den Zylinderkopf auf und drehen die Schrauben per Hand ein. Nachdem die Schrauben handfest angedreht sind, sollten Sie nur noch mit einem Drehmomentschlüssel* arbeiten. Je nach Motor müssen die Zylinderkopfschrauben mit einem bestimmten Drehmoment angezogen werden.

Wichtig bei der Arbeit ist es, dass Sie die Schrauben nicht sofort mit dem erforderlichen Drehmoment anziehen. Ist es beispielsweise mit einem Wert von 20 Nm angegeben, beginnen Sie im ersten Schritt mit 10 Nm. Zuerst werden die Schrauben in der Mitte des Zylinderkopfes angezogen. Dann arbeiten Sie sich im Uhrzeigersinn bis an die äußeren Schrauben heran. Im zweiten Durchgang ziehen Sie die Schrauben mit einem Wert von 15 Nm an. Dann folgen 18 Nm und erst im letzten Schritt ziehen Sie sämtliche Schrauben mit einem Drehmoment von 20 Nm fest.

Abschließende Arbeiten durchführen

Nachdem der Zylinderkopf montiert ist, stecken Sie die Stößelstangen wieder in die Führungen. Dann montieren Sie die Kipphebelwelle. Auch bei dieser Arbeit sollten Sie einen Drehmomentschlüssel verwenden. Sind sämtliche Arbeiten erledigt, brauchen Sie nur noch den Ventildeckel zu montieren. Auch dieser sollte gleich eine neue Dichtung bekommen. Haben Sie alles wieder korrekt zusammengebaut, können Sie gerne einen Startversuch durchführen. Sollte der Leistungsverlust beim Motor nicht behoben sein, kann es nur noch an den Kolbenringen liegen. Wie diese ausgetauscht werden, kann in einem separaten Artikel besser beschrieben werden.

Zusammenfassung

Ein Leistungsverlust beim Motor liegt häufig an einer zu geringen Kompression. Diese lässt sich recht einfach mit einem Messgerät ermitteln. Für eine mangelhafte Kompression können verschlissene oder verrußte Ventile verantwortlich sein. Wer handwerklich ein wenig geschickt ist, kann die Ventile selbst austauschen. Kann der Leistungsverlust beim Motor damit nicht behoben werden, könnte es auch an abgenutzten oder defekten Kolbenringen liegen.

Anzeige